| 一汽-大众测量技术体系建立、完善历程 |

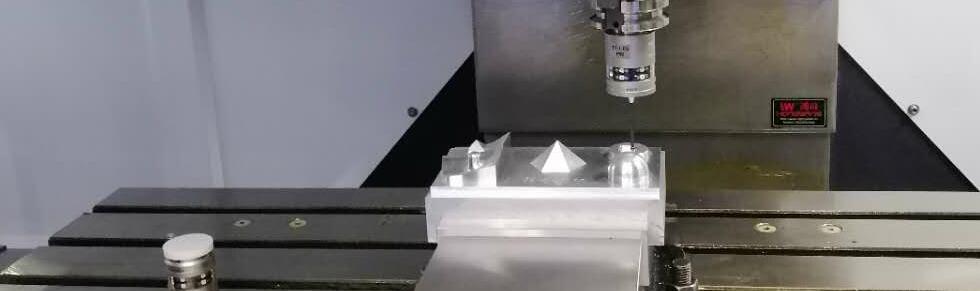

1994年一汽-大众质保部第一个测量间建立,从仅有的两台双悬臂三坐标测量机对Jetta A2车身尺寸进行开拓性的批量监控,直到现在,一汽-大众测量技术已经发展成为拥有各种三坐标测量机44台、测量技术人员165人,覆盖从产品开发、产品试制、产品调试和优化、车身及发传零部件尺寸认可和批量监控、现生产和售后质量问题分析等产品诞生全过程,同时能够满足9个批量车型、3个新车型的测量需求、辐射三地四厂、支持公司165万辆产能规划和实施的国内首屈一指的测量技术中心。可以说,在过去的十一五期间,一汽-大众的测量技术更是得到了跨越式发展,也取得了令人振奋和值得骄傲的辉煌业绩! 硬件部分: 高标准三坐标测量间(全部符合VDA严格的温、湿度和照度要求) 拥有35台大型双悬臂测量机 3台单悬臂测量机 2台高精度桥式三坐标测量机 2台三悬臂三坐标测量机(Unterflur) 2台光学三坐标测量机 2台大型高精度圆度仪 软件方面: 经过长期不懈的努力以及与德方的合作和博弈,始终与德国大众集团保持同步发展,在测量程序编制和转化方面已经超越德国,赢得了双方股东的共同认可和肯定,目前已拥有全部国产化零件的尺寸认可权; 整合了一汽-大众的测量资源,建立和完善了支撑一汽-大众100万辆产能规划以及多车型同时调试和认可的测量技术体系,并逐渐向三地四厂辐射,负责异地工厂测量技术前期土建和能力规划以及测量技术人员的培训和输出,为一汽-大众165万辆产能目标的最终实现奠定基础; 在一汽-大众第一个自主创新车型新宝来项目中,克服了产品数据冻结完、产品技术更改频繁等诸多难点,实现了国产化零件保质保量的尺寸认可和尺寸优化,并成为除捷达外月销量过万的消费者认可的轿车市场的新宠; 吸收和消化了德国大众和奥迪先进的车身测量技术和匹配技术:Meisterbock和Cubing,大大降低了对德方启动支持人员的依赖程度,并开创性的进行了卓有成效的TOP-Cubing质量问题展示和促进大会,成为新车型和批量车型质量持续优化和不断改进的一把利剑; 独立承担起大众品牌全部自制件、奥迪品牌全部冲压单件的测量编程任务,共为公司节约质保投资8369.70万元人民币; 通过大力扶植国内测量设备供应商,凭借测量设备国际招标(ISP)采购流程,在多个车型Meisterbock、Cubing、三坐标测量机的采购工作中,累计节省质保投资超亿元; 在未来的一汽-大众“十二五规划”当中,测量技术的战略发展得到了公司的支持和肯定,我们将着力提高测量技术的分析功能和工作效率: 发展整车测量分析职能 对ZP8整车以及售后抱怨的缺陷车辆进行几何尺寸精细分析,包括缺陷再现、缺陷分析、更改模拟、措施制定和跟踪验证; 对车门闭合力、行驶噪音以及操控力和舒适性进行评价和分析,解决复杂原因引起的综合性质量问题; 实现测量设备的全部国产化 向产品研发、产品试制阶段延伸,为自主开发提供准确的数据、提供产品可制造性分析和缺陷产生可能性分析结论; 引进光学测量技术,提高冲压单件和车身外覆盖件的测量效率,实现车身外覆盖件的虚拟装配和虚拟评价; 提升供应商尺寸自检能力和尺寸优化能力,实现一汽-大众和供应商在测量技术方面的同步发展 |